引言

自动化立体仓库是采用自动化存储系统,由高层货架、巷道堆垛起重机、出入库输送机系统、自动化控制系统、计算机仓储管理系统及周边设备组成,可实现对集装单元货物自动化保管和计算机管理的仓库。自动化立体库具有灵活性和扩展性,可以充分利用空间,具有传统仓库的所有基本功能,同时还可以在不直接进行人工处理的情况下自动分拣和理货,可广泛应用于各个领域,在降低企业物流成本、人工成本、提高作业效率方面能起到巨大的作用

自动化立体仓库的设计一般分为四个步骤:数据调研和分析、概念方案设计、技术细节设计和项目实施管理。关于自动化立体仓库的理论研究多集中在立体库在管理中的应用,而关于详细阐述和系统描述自动化立体仓库设计的研究文章较为缺乏。陈璐(2011)提出了一种用于自动化立体仓库中物料动态储位分配优化问题的整数规划模型,可以有效提高堆垛机的使用效率和仓库的空间利用率[1]。邓爱民,蔡佳,毛浪(2013)提出了通过遗传算法实现自动化立体仓库货位优化的基于时间的多目标优化模型[2]。王双(2014)以已经完成的工程实例为蓝本,系统介绍了重型移动货架式立体仓库的设计方法[3]。吴钟鸣(2010)等人讨论了自动化立体仓库的货位可移动式货架系统的进出货流程与货架内货位轮换的工作流程[4]。Shu-an Liu,Qing Wang,Ling Jin(2011)介绍了自动化立体仓库中金属制品存储位置问题的最优化方法以减少存储时间,提高生产效率[5]。Thonemann,Bandeau ML(1998)设计了随机环境中以周转率为基础的存取模式,这种库位分配的方法可以降低单一存取周期,使系统达到最优[6]。Kees Jan Roodbergen,Iris F.A(2009)对过去30年中关于自动化存储系统的文献作了详细的综述,这些文献多数是关于自动化立体库的静态调度和设计问题的模型[7]。

本文首先阐述案例背景,然后按照数据调研和面积需求测算、设备选型与库内布局、操作流程与IT系统三部分介绍位于浙江舟山岛保税区的全自动化电商立体库的设计和实施过程,最后给出自动化立体电商仓库建成后带来的预期效益。

一、项目背景

面向电商、各品牌厂商及经销商等外来客户,提供仓储、分拣、分拨、进出口及转口贸易等现代化物流服务。本文分享的是园区内部的自动化立体仓库的设计。

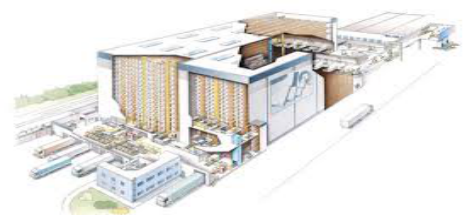

图1 电商立体仓库示意图

二、规划过程

(一)基本数据假设

设计初期,天禄集团还未进行招商计划,园区仓库的运营模式、仓库存储货物类型等详细信息无法获得,在仓库规划时,本文主要结合电商行业物流参数,根据当地海关政策,实现仓库的灵活使用。

根据货品种类,设定入库假设:入库纸箱重量在15kg-45kg之间,每托盘可堆码纸箱不超过60个,每托盘最大重量500kg。

订单假设见表1,其他数据根据项目经验假设得出。

表1订单假设

内容 | 数量 | 单位 |

每日订单数量 | 20000 | 个 |

清关天数 | 1 | 天 |

存储货物数量 | 40000 | 箱 |

每个订单包含货物件数 | 2.3 | 个/单 |

存储周期 | 1 | 月 |

每托盘承载货物件数 | 204 | 件 |

电商行业物流参数如表2,基本器具尺寸如表3。

表2电商行业各参数

电商行业各参数 | 数值 | 单位 |

每班工时 | 8 | 小时/班 |

每日班次 | 2 | 班次 |

每日工作时间 | 16 | 小时/天 |

入库质检比例 | 20% | |

退货比例 | 0.50% |

每日工作时间为16小时,仓库为2班制,每班工人工作时间为8小时。出入库工作为1班,其他操作工作为2班制。

表3基本器具尺寸

基本器具尺寸 | 长(mm) | 宽(mm) | 货物净高(mm) | 托盘厚度(mm) | 容量 | 单位 |

托盘尺寸 | 1200 | 1000 | 1350 | 150 | 204 | 件 |

料箱尺寸 | 600 | 400 | 280 | 10.2 | 件 | |

来货车厢尺寸 | 6500 | 2200 | 2000 | 14 | 托 | |

笼车尺寸 | 1600 | 800 | 1650 | 100 | 266.0 | 件 |

送货车厢尺寸 | 4200 | 1700 | 1800 | 5 | 笼车 |

(二)基础数据测算

电商物流的特点是快进快出、吞吐量大,同时作为保税仓库,尽量大的一次到货量可以减少工作量,节约成本,因此如何在存储区与功能区之间找到完美的面积比例点是本次规划的基础与关键点。

通过与天禄多次沟通,最终确认本自动化仓库需同时拥有电商仓库与报关包裹清关暂存的功能,因此仓库内部货物流向较一般电商物流来说会更加复杂。为满足仓库批量存储与高速交互,在自动化仓库中同时设计自动化料箱货架系统与自动化托盘货架系统。

根据每日处理2万的订单需求、周转参数及电商库房的基本经验假设数据等,测算得出托盘货位需求数量(表4)、料箱货位需求数量(表5)以及如图2所示各环节的物流流量,这是后面章节进行设备选型和仓库内部面积布局的基础。

表4 托盘储位

内容 | 数量 | 单位 |

日包裹数 | 20000 | 个 |

每单物料件数 | 2.3 | 个/单 |

存储周期 | 1 | 月 |

每托盘物料件数 | 204 | 件 |

托盘储位数计算 | 6765 | 个 |

表5 料箱储位

内容 | 数量 | 单位 |

日包裹数 | 20000 | 个 |

清关天数 | 1 | 天 |

存储包裹数 | 20000 | 箱 |

料箱储位数计算 | 20000 | 个 |

根据电商中小件包裹特点,平均每个包裹物料件数2.3,集中报关分批出库的电商库存周转率在1个月左右,每个托盘约可承载204件,根据入库假设,得出托盘货架所需托盘储位数为6765(20000*2.3*30/204=6765)个,托盘每日出/入量约为226(20000*2.3/204=226)托。

每日处理能力要求为20000个包裹,根据舟山海关通关方案的分析,包裹在库内最多存储1天,则根据入库假设,得出料箱储位货架所需料箱储位数为20000个。

料箱拣选区,每日订单20000单,每订单货物件数平均2.3件,则每日拣选箱数最大为46000(20000*2.3=46000)箱。

各环节流量的计算根据公式:每小时流量=每日流量/工作时间。

根据不同操作方式,货物流向不同,流量总和满足20000单订单需求,每日出入库流量为226托盘,20000包裹即46000件物料;托盘存储6765货位;料箱存储为20000货位;换包每日流量为226托盘,4510(20000*2.3/10.2=4510)料箱;拣选每日流量20000订单,46000件;包装与分拨每日流量均为20000订单。

经计算得出每小时流量:出入托盘货架/料箱货架流量为29(226/8=29)托盘,2500(20000/8=2500)包裹,5750(46000/8=5750)件;托盘存储6765货位;料箱存储为20000货位;换包每小时流量为15(226/16=15)托盘,282(4510/16=282)料箱;拣选每小时流量1250(20000/16=1250)订单,2875(46000/16=2875)件;包装与分拨每小时流量均为1250(20000/16=1250)订单。

![]()

![]()

![]()

![]()

图2仓库内部物流流向

图2左图中箭头代表了主要的流量方向,但实际物流操作中因为逆向物流不可避免的存在,物流流向会更加复杂,因此在左图中增加了4条主要的逆向流向。

以上流向的设计满足仓库内部货物各种物流操作,包括托盘货物存储(到货入自动托盘货架)、报关包裹或紧急货物存储(到货入自动料箱货架)、越库操作(入库缓冲暂存直接出库)、团购类批量出库(托盘货物出库)、整箱货物出库(换包后包装出库)、按订单出库(料箱拣选后包装出库)。

(三)设备选型

设备的选型对本规划方案至关重要,每个环节的设备首先要满足吞吐量效率的需求,同时也要考虑其在投资成本、可靠性、维修成本、能源成本、未来扩展型、占地面积等方面是否有良好的表现。

根据流量测算及高峰系数的合理设定,测算出每个设备的最低效率需求,并综合考虑各项因素最终确定设备选型及需求数量。

本案例设备包括倍深式托盘货架、倍深式托盘堆垛机、自动料箱货架、料箱提升机、smart carrier、装卸货平台、换包台、托盘穿梭机、空托盘堆垛机、空料箱堆垛机、辊道传送带、移栽机、拣选台、包装台、滑块分拣机、自动条码扫描机、无线手持终端等。

示例如下:

1. 倍深式自动化托盘货架及堆垛机,如图3所示适合存储量大吞吐量小的类型。

图3 倍深式自动化托盘货架及堆垛机

自动化托盘货架整体高22米,12层,每条巷道长45米,宽6米,共设4条巷道,4个堆垛机,共计7296个托盘位,每个堆垛机每小时40个双循环,则可支持每小时160个托盘的入库,及160个托盘的取出,按照每日16小时的工作时间计算,每日同时可存入托盘2560个,取出托盘2560个。托盘堆垛机动承载大于500kg,牙叉货位设2个托盘,最大提升高度为24m,最大吞吐效率为40双循环/小时,设定托盘堆垛机数量4台。

2. 自动化料箱货架及提升机,如图4所示,适合存储量小吞吐量大的类型,且具有很好的未来扩展性。

自动化料箱货架整体高16米,35层,每条巷道长54米,宽2米,共设5条巷道,5个提升机,70个smart carrier,共计44100个货位,每个提升机每小时250个双循环,则最大支持每小时1250个料箱的入库及1250个料箱的取出,按照每日16小时的工作时间计算,每日同时最大可存入料箱20000个,可取出料箱20000个。为满足每日最大46000次料箱出库拣选,料箱货位数量21000,设2组货架区,共10条巷道,每巷道设2台提升机,6个smart carrier。

图4自动化料箱货架及提升机

单料箱提升机载货尺寸为0.7米*0.6米,载货1个smart carrier,额定载货重量60kg,升降速度2米/秒,提升高度16米。

3.高速拣选台,如图5所示,平均每小时可完成1000次的拣选,每日最大拣选次数为64000次。

图5高速拣选台

4.滑块式分拣系统,如图6所示,成本较低分拣效率高。

仓库中采用的滑块式分拣系统主分拨系统长度14.4米,宽0.4米,搬运高度0.9米,分拣参数为160包裹/分钟,每日分拨工作16小时,则分拣效率为153600包裹(160*60*16=153600)。

图6滑块式分拣系统

5.锯齿形卸货道口,如图7所示,主要因为卸货区域较窄但需满足40尺集装箱。

图7锯齿形卸货道口

(三)布局、流程与IT系统

1.仓库内部布局设定

仓库内部各区域的面积布局,根据前面章节的数据测算结果得出,本文以入库区的部分面积布局为例,做简要说明。

由表3得,每个托盘的面积为1.2*1=1.2(平方米)。

(1) 托盘码垛区,2小时平均卸货57托盘,通道比例50%,预留102.6(57*1.2*1.5=102.6)平方米。

(2) 退货区,每日20000订单,退货比例20%,24小时内处理完毕,通道比例20%,实际预留64平方米。

退货区预留面积可由20000*20%*2.3/204*1.2*1.2=64.8(平方米)设定得出。

(3) 检验区,每日20000订单,退货比例2%,面积需求6平方米,实际预留7.2平方米,最大满足6(7.2/1.2=6)个待检验托盘同时存放。

由20000*2%*2.3/204*1.2=5.4(平方米),可设定检验区面积6平方米。

(4) 空托盘存放区,每日平均来货托盘226个,退货托盘46个,合计272托,可堆垛12层,预留41.6平方米,最大满足416(41.6/1.2*12=416)个空托盘同时存放。

则由272/12*1.2*1.5=40.8(平方米)可设定空托盘存放区面积41.6平方米。

(5)空料箱存放区,面积67.2平方米,每托盘存放空料箱30个,可同时存放1680个空料箱(67.2/1.2*30=1680)。

由此,立体库中的各个区域的面积设定完成,库中其他区域的面积设定方法类似均是根据前面的测算结果以及多年经验得出的。

图8 仓库内部布局示意图

仓库各区域需求面积及设备确定后,仓库内部布局图最终确认。考虑建筑成本,规划方案采用筒仓的建筑结构,货架上承载部分房顶与墙结构,同时在托盘货架及料箱货架的高度上可有更加灵活的利用,如图8所示。本自动化仓库地面高度1.4m,仓库高度8m,自动化料箱货架区高度16.45m,自动化托盘货架区高度22m,仓库组织架构图见图9。

图9仓库组织架构

2.IT系统架构及操作流程构建

对于自动化仓库来说,支撑整个流程工作的IT系统起着另一项关键作用,方案在规划流程的基础上也给出了相关的IT功能需求说明。IT系统的应用可有效的指导仓库作业过程,规范作业动作。IT系统采用双服务器系统,双机热备份,记忆驱动/硬盘,同时应用RAID系统和镜像方案,IT系统总体架构见图10。

以WMS(仓库管理系统)中入库上货的流程为例,说明IT系统的应用在自动化立体库的设计方案中的显著作用。如图11所示,实际设计阶段方案中用VISIO画出各个操作流程的详细过程。

图10 IT系统架构

IT系统中WMS根据货物存储区域优先级、区域货物库存、货位数量等设置,产生操作指示,发至RF(无线射频),入库人员看到RF显示的存储任务,根据货物是入托盘货架区存储还是入料箱货架区存储进行入库工作。

图11操作流程图示例

若RF显示货物入料箱货架区存储,则入库人员将货物放入料箱内,用RF扫描料箱码和箱内货物箱码,然后进行绑定,之后入库人员将料箱放入料箱传送至系统起始端,料箱就进入货架区存储,这样一个货物入库存储完成,可进入下一个货物操作;若货物入托盘货架,入库人员则要先进行码垛,用RF扫描托盘码和托盘上货物箱码,进行绑定,托盘绑定完毕后,WMS将运输任务传送至叉车司机RF处,叉车司机根据RF显示的任务,将托盘运输至托盘传送系统起始端,然后WMS接收托盘/料箱传送信息,进行扫描后,WMS会自动安排托盘、料箱货位,并更新库存;叉车司机扫描托盘码,确认托盘传送开始,托盘经轮廓控制器检验托盘尺寸、重量,合格入货架区存储,不合格返回终端,重新码垛,之后可运输下一个托盘。至此,入库上货流程操作完毕。

从入库上货的具体操作流程,可见IT系统的应用可保证作业的准确性、速度和相关记录数据的自动登记(入计算机系统),增加仓库的效率、管理透明度、真实度,降低成本。

三、预计效益

本项目仓库建成之后,作为保税区内的跨境电子商务自动化库房,同时拥有自动化托盘货架存储系统与自动化料箱货架存储系统,依托完善的信息系统支持方案,可满足海关监管、智能化管理、一体化联网管理等诸多需求,建成后将成为跨境电子商务自动化解决方案之标杆典范。

与电商传统的“人肉模式”相比,本项目仓库在满足同样订单数量的前提下,仓库占地面积至少减少60%,人工成本减低50%,发货数量准确率控制在99.9%以上,真正实现高效。